江苏省吴江中等专业学校

数控技术专业专业实施性人才培养方案

一、专业与专门化方向

专业名称:数控技术应用(专业代码660103)

专门化方向:数控车削加工、数控铣削(加工中心)加工、

二、入学要求与基本学制

入学要求:初中毕业生或具有同等学力者

基本学制:3年

三、培养目标

本专业培养与我国社会主义现代化建设要求相适应,德、智、体、美全面发展,具有良好的职业道德和职业素养,掌握数控技术应用专业对应职业岗位必备的知识与技能,能从事数控设备的操作与编程,产品质量的检验,数控设备的管理、维护、营销及售后服务等工作,具备职业生涯发展基础和终身学习能力,能胜任生产、服务、管理一线工作的高素质劳动者和技术技能人才。

四、职业(岗位)面向、职业资格及继续学习专业

专门化方向 |

职业(岗位) |

职业资格要求 |

继续学习专业 |

|

数控车削加工 |

数控车工 |

数控车床工(四级) |

高职: 数控技术 数控设备维修与管理 数控设备应用与维护 |

本科: 机械设计制造及其自动化 |

数控铣削(加工中心)加工 |

数控铣工/加工中心操作工 |

数控铣床工(四级) 加工中心操作工(四级) |

||

数控机床装调与维护 |

数控机床装调与维护 |

数控机床装调维修工(四级) |

||

注:每个专门化方向可根据区域经济发展对人才需求的不同,任选一个工种,获取职业资格证书。

五、综合素质及职业能力

(一)综合素质

1.具有良好的道德品质、职业素养、竞争和创新意识。

2.具有健康的身体和心理。

3.具有良好的责任心、进取心和坚强的意志。

4.具有良好的人际交往、团队协作能力。

5.具有良好的书面表达和口头表达能力。

6.具有良好的人文素养和继续学习的能力。

7.具有运用计算机进行技术交流和信息处理的能力。

8.具有借助工具查阅中、英文技术资料的基础能力。

(二)职业能力(职业能力分析见附录)

1.行业通用能力:

(1)识读图样的能力:具有识读中等复杂零件图、简单装配图、简单电气图的能力;具有计算机绘制中等复杂程度零件图及简单装配图的能力。

(2)手工加工能力:具有手工制作和加工零件的能力(初级)。

(3)普通车床、铣床操作和加工能力(初级):具有编制实施普通机床加工工艺的能力;具有正确选择刀具、夹具、量具的能力;具有刃磨常用刀具的能力;具有普通机床操作和加工的能力(初、中级);具有产品技术测量和质量控制的能力。

(4)数控车床、铣床操作和加工能力(初级):具有编制和实施数控机床加工工艺的能力(初级);具有正确选择刀具、夹具、量具的能力;具有手工编制数控加工程序的能力(初级);具有数控机床操作和加工的能力(初级)。

2. 职业特定能力:

(1)数控机床操作和加工能力:具有编制和实施数控机床加工工艺的能力(中级);具有手工编制数控加工程序的能力(中级);具有使用CAD/CAM软件进行零件自动编程及加工的能力;具有数控机床操作和加工的能力(中级)。

(2)数控机床装调和维护能力:具有数控机床(数控车床、数控铣床、加工中心、数控电火花、线切割机床)装调和故障维修的能力。

3. 跨行业职业能力:

(1)具有适应岗位变化的能力。

(2)具有企业管理及生产现场管理的基础能力。

(3) 具有创新和创业的基础能力。

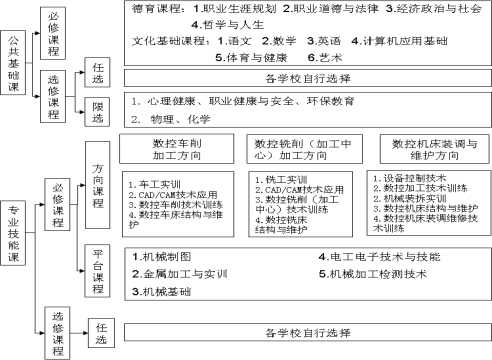

六、课程结构及教学时间分配

(一)课程结构

(二)教学时间分配

学期 |

学期周数 |

教学周数 |

考试 周数 |

机动 周数 |

||

周数 |

其中:综合的实践教学及教育活动周数 |

|||||

一 |

18 |

15 |

1(军训) |

1 |

1 |

|

1(专业认识与入学教育) |

||||||

1(电子技术实训) |

||||||

二 |

18 |

15 |

1(机械制图实训) 1(金属加工与实训-钳工) 1(电工技术实训) |

1 |

1 |

|

三 |

18 |

15 |

1(金属加工与实训-车工) 2 (数控车削技术训练) |

1 |

1 |

|

四 |

18 |

15 |

1(机械基础实训-机械拆装) |

1 |

1 |

|

数控车削加工 |

2(数控车实训) |

|||||

数控铣削加工 |

2(数控铣实训) |

|||||

五 |

18 |

12 |

1(机械加工检测技术实训) |

|||

数控车削加工 |

1(电工技术实训) 1(PLC技术实训) 3(数控车床结构与维护) |

1 |

1 |

|||

数控铣削加工 |

1(电工技术实训) 1(PLC技术实训) 3(数控铣床结构与维护) |

|||||

数控机床装调与维护 |

3(数控机床结构与维护) 2(数控机床装调维修技术训练) |

|||||

六 |

20 |

0 |

20(顶岗实习) |

/ |

/ |

|

0(毕业教育) |

||||||

总计 |

110 |

72 |

38 |

5 |

5 |

|

七、教学进程安排

序号 |

课程名称 |

学时学分 |

开设学期及周学时数 |

|||||||||||||||

总学时 |

学分 |

一 |

二 |

三 |

四 |

五 |

六 |

|||||||||||

18周 |

18周 |

18周 |

18周 |

18周 |

20周 |

|||||||||||||

15周 |

3周 |

15周 |

3周 |

15周 |

3周 |

15周 |

3周 |

12周 |

6周 |

20周 |

||||||||

公共基础课 |

1 |

德育课 |

必修 |

职业生涯规划 |

30 |

2 |

2 |

|||||||||||

2 |

职业道德与法律 |

30 |

2 |

2 |

||||||||||||||

3 |

经济政治与社会 |

30 |

2 |

2 |

||||||||||||||

4 |

哲学与人生 |

30 |

2 |

2 |

||||||||||||||

5 |

限选 |

心理健康 |

39 |

3 |

1 |

2 |

||||||||||||

6 |

文化课 |

必修 |

语文 |

216 |

15 |

3 |

3 |

3 |

3 |

3 |

||||||||

7 |

数学 |

216 |

15 |

3 |

3 |

3 |

3 |

3 |

||||||||||

8 |

英语 |

216 |

15 |

3 |

3 |

3 |

3 |

3 |

||||||||||

9 |

计算机应用基础 |

90 |

6 |

2 |

4 |

|||||||||||||

10 |

体育与健康 |

144 |

10 |

2 |

2 |

2 |

2 |

2 |

||||||||||

11 |

音乐 |

30 |

2 |

1 |

1 |

|||||||||||||

12 |

限选 |

物理 |

30 |

2 |

2 |

|||||||||||||

13 |

任选 |

历史 |

60 |

4 |

2 |

2 |

||||||||||||

14 |

创新创业 |

15 |

1 |

1 |

||||||||||||||

15 |

企业文化 |

15 |

1 |

1 |

||||||||||||||

小计 |

1191 |

82 |

22 |

0 |

20 |

0 |

14 |

0 |

13 |

0 |

13 |

0 |

0 |

|||||

专业技能课程 |

16 |

基础平台课程 |

机械制图 |

149 |

10 |

4 |

4 |

1 |

||||||||||

17 |

机械基础 |

120 |

8 |

4 |

4 |

|||||||||||||

极限配合与技术测量 |

3 |

|||||||||||||||||

金属材料与热处理 |

2 |

|||||||||||||||||

机械制造工艺基础 |

4 |

|||||||||||||||||

18 |

电工电子技术与技能 |

148 |

10 |

3 |

2 |

3 |

||||||||||||

22 |

液压与气动 |

60 |

4 |

4 |

||||||||||||||

23 |

钳工 |

58 |

4 |

2 |

||||||||||||||

小计 |

535 |

36 |

7 |

2 |

9 |

3 |

7 |

0 |

12 |

0 |

0 |

0 |

0 |

|||||

24 |

技能方向课程 |

数控车削加工 |

车工工艺/车工实训 |

0 |

0 |

|||||||||||||

25 |

CAD/CAM技术应用 |

90 |

6 |

6 |

||||||||||||||

26 |

ug |

6 |

6 |

|||||||||||||||

27 |

数控车削技术训练 |

234 |

16 |

4 |

3 |

3 |

||||||||||||

28 |

数控车结构与维护 |

72 |

6 |

6 |

||||||||||||||

数控铣床编程 |

72 |

6 |

||||||||||||||||

数控铣削技术训练 |

87 |

3 |

||||||||||||||||

小计 |

555 |

28 |

0 |

0 |

0 |

0 |

10 |

3 |

6 |

3 |

18 |

3 |

0 |

|||||

26 |

专业选修课程 |

社会实践活动 |

0 |

0 |

||||||||||||||

27 |

专业技能类选修 |

0 |

0 |

|||||||||||||||

小计 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|||||

其他教育活动 |

顶岗实习 |

400 |

20 |

29 |

||||||||||||||

专业认识与入学教育 |

29 |

1 |

1 |

|||||||||||||||

军训 |

29 |

1 |

1 |

|||||||||||||||

毕业教育 |

||||||||||||||||||

小计 |

458 |

22 |

0 |

2 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

20 |

|||||

总计 |

2739 |

168 |

29 |

4 |

29 |

3 |

31 |

3 |

31 |

3 |

31 |

3 |

20 |

|||||

注:1.总学时3010。其中公共基础必修和限选课程(含军训)学时占比约36%;专业技能课(含顶岗实习、入学教育、毕业教育)占比约55%;任意选修课259学时(其中人文选修课程与专业选修课程课时比约为2:5),占比约9%。

2.总学分199。学分计算办法:第1至第5学期每学期16-18学时计1学分;专业实践教学周1周计2学分;顶岗实习1周计1学分;军训、专业认识与入学教育、社会实践活动、毕业教育等活动1周计1学分,共5学分。

八、主要专业课程教学要求

课程名称 (课时) |

主要内容 |

能力要求 |

机械制图 (180) |

(1)机械制图国家标准; (2)几何作图; (3)正投影法和视图; (4)点、线、平面的投影; (5)基本体; (6)组合体; (7)零件图; (8)标准件、常用件及其画法; (9)装配图; (10)计算机绘图; (11)极限与配合 |

(1)能执行机械制图国家标准和相关行业标准; (2)了解零件热处理及表面处理的表达; (3)熟悉常用形位公差的特征项目、符号及其标注和识读; (4)能识读中等复杂程度的零件图; (5)能识读简单的装配图; (6)能绘制简单的零件图; (7)能应用计算机绘图软件抄画机械图样; (8)具备一定的空间想象和思维能力,养成规范制图的习惯 |

金属加工 与实训 (148) |

(1)金属材料及热处理; (2)热加工; (3)冷加工; (4)钳工实训 |

(1)会正确选用材料及其热处理的方法; (2)能进行文明生产和安全操作;熟悉金属加工的操作规程; (3)能说出铸造、锻压和焊接的方法、工艺及设备; (4)熟悉零件生产过程,能说出典型零件的加工方法;能操作常用机械加工的设备; (5)能使用钳工常用的工、量具,会能根据零件图,运用划线、锯削、锉削、钻削、攻螺纹和套螺纹等加工技术制作出合格的零件,达到钳工初级工的水平 |

机械基础 (96) |

(1)机械连接; (2)机械传动; (3)常用机构; (4)支承零部件; (5)机械的节能环保与安全防护; (6)典型机械的拆装、调试 |

(1)熟悉机械设备中常用机构的结构与工作过程; (2)掌握主要机械零部件结构和应用特点,初步掌握其选用方法; (3)能说出机械润滑、密封的方法和节能环保、安全防护措施; (4)了解机械连接的方法、特点,会正确拆装螺纹连接、键连接,能会正确安装、找正联轴器;会正确安装、张紧、调试和维护V带(或链)传动;会正确拆装减速器; (6)理解轴系的结构;会正确安装、拆卸轴承; (7)能合理选择工、量具,对典型机械进行拆装、调试 |

电工电子技术与技能 (148) |

(1)认识实训室与安全用电; (2)直流电路; (3)电容与电感; (4)单相正弦交流电路; (5)三相正弦交流电路; (6)用电技术; (7)常用电器; (8)三相异步电动机的基本控制; (9)常用半导体器件; (10)整流及滤波电路; (11)放大电路与集成运算放大器; (12)数字电子技术基础; (13)组合逻辑电路和时序逻辑电路 |

(1)会观察、分析与解释电的基本现象; (2)具备安全用电和规范操作常识; (3)了解电路的基本概念、基本定律和定理; (4)熟悉常用电气设备和元器件、电路的构成和工作原理及在实际生产中的典型应用; (5)会使用电工电子仪器仪表和工具; (6)能初步识读简单电路原理图和设备安装接线图; (7)能对电路进行调试、对简单故障进行排除和维修; (8)初步具备查阅电工电子手册和技术资料的能力,能合理选用元器件 |

机械加工检测技术 (60) |

(1)技术测量基础常识; (2)内外径、长度、深度的检测; (3)角度检测; (4)形状和位置公差检测; (5)表面粗糙度检测; (6)螺纹检测 |

(1)掌握有关机械测量技术的基本常识; (2)掌握常用量具的使用方法; (3)掌握长度尺寸检测、角度检测、形状和位置公差检测、表面粗糙度检测及螺纹检测; (4)会分析一般的测量误差; (5)能正确选用与维护常用量具量仪; (6)能根据工程要求,胜任一般机械产品的检测工作 |

CAD/CAM应用 技术 (80) |

(1)CAD/CAM软件基本知识; (2)实体及简单曲面的建模; (3)工程图的制作; (4)CAD/CAM软件辅助数控加工 |

(1)熟悉自动编程软件的一般概念、应用范围和数控机床的通讯接口技术; (2)了解目前企业常用CAD/CAM软件的种类和基本特点; (3)熟练掌握一种常用CAD/CAM软件的应用技术; (4)具备运用一种CAD/CAM软件实施数控加工的初步能力 |

设备控制技术 (80) |

(1)机械及其机构的电、气、液控制原理; (2)典型数控机床的电气工作原理; (3)可编程序控制器的组成及工作原理; (4)液压、气压传动基本知识; (5)典型数控机床液压、气压系统的工作原理 |

(1)掌握机械及其机构的电、气、液控制原理; (2)掌握常用典型数控机床的电气工作原理; (3)能识别常见数控机床电气元器件; (4)了解可编程序控制器的组成及工作原理; (5)掌握液压、气压传动基本知识及典型数控机床液压、气压系统的工作原理; (6)能识别常见液压、气压元器件 |

车工实训 (120) |

(1)车工操作规程; (2)车床的操作; (3)车刀的刃磨与安装; (4)车削加工基本操作; (5)综合训练 |

(1)会正确装夹工件; (2)会车削外圆、端面、台阶轴,会切槽和切断; (3)会用转动小滑板法车削低精度小锥度的外圆锥; (4)会车削螺距P≤2 mm的普通外螺纹; (5)会检测零件; (6)能制定简单零件的车削加工工艺,正确选择切削参数; (7)能在规定时间内完成典型零件的车削加工,达到技术要求 |

铣工实训 (120) |

(1)铣工操作规程; (2)铣床的操作; (3)铣削加工基本操作; (4)综合训练 |

(1)掌握铣工的安全文明操作规程; (2)会操作普通立式铣床; (3)会正确安装铣刀、工件; (4)会铣削平面、平行平面、垂直面、斜面、阶台面; (5)会铣削直槽和切断,会利用成形刀具铣削沟槽; (6)会正确使用分度头铣削等分零件; (7)会检测零件; (8)能制定简单零件的车削加工工艺,正确选择切削参数; (9)能在规定时间内完成典型零件的铣削加工,达到技术要求 |

数控车削技术训练 (180) |

(1)数控车床安全操作规程; (2)数控车床基本操作及维护保养知识; (3)常用工、量具的使用方法; (4)轴套类零件、孔轴类零件、螺纹的加工; (5)中等复杂程度轴套类零件的加工 |

(1)了解数控车床安全操作规程并严格执行; (2)了解数控车床基本操作及维护保养知识,并能进行数控车床日常保养维护; (3)掌握常用工、量具的使用方法,并能正确测量工件; (4)能对轴类零件进行正确的工艺分析,选用合理的切削用量; (5)掌握轴套类零件、孔轴类零件、螺纹的加工知识,具有加工中等复杂程度轴套类零件的能力; (6)取得数控车工国家职业资格四级证书 |

数控铣削技术训练 (180) |

(1)数控铣床安全操作规程; (2)数控铣床基本操作及维护保养知识; (3)常用工、量具的使用方法; (4)平面加工、轮廓加工、槽加工、孔加工; (5)中等复杂程度零件的加工 |

(1)了解数控铣床安全操作规程并严格执行; (2)掌握数控铣床基本操作及维护保养知识,并能对数控铣床进行简单的维护保养; (3)掌握常用工、量具的使用方法,并能正确测量工件; (4)掌握平面加工、轮廓加工、槽加工、孔加工的加工方法; (5)能对中等复杂程度零件进行正确的工艺分析,选用合理的切削用量; (6)能加工中等复杂程度的零件,取得数控铣工国家职业资格四级证书 |

机械装拆实训 (60) |

(1)机械装拆安全操作规程及基本知识; (2)装配工序的安排; 螺纹、销钉及过盈连接的装配; (3)键连接的装配; (4)传动机构的装拆; (5)常用机构如减速箱、刀架等的装拆。 |

(1)掌握机械装拆安全操作规程及基本知识; (2)能合理安排装配工序进行组件、部件装配; (3)能进行滚动、滑动轴承的装配, (4)能进行螺纹、销钉及过盈连接的装配; (5)能进行键连接的装配; (6)能进行传动机构的装拆; (7)能正确地使用常用的机械、工、量; (8)具和专门工具对常用机构如减速箱、刀架等进行装拆 |

数控机床结构 与维护 (60) |

(1)数控机床安装与调试基本知识; (2)数控机床性能测试与验收; (3)主传动系统结构的维护保养; (4)自动换刀系统的维护保养; 自动换刀系统的维护保养; (5)数控机床日常维护与保养 |

(1)掌握数控机床安装与调试基本知识,能识别各种类型的数控机床; (2)掌握常用机床的验收方法,并根据数控机床精度要求进行数控机床性能测试与验收; (3)熟悉主传动系统结构并能进行维护保养; (4)熟悉进给传动系统结构并能进行进维护保养; (5)熟悉自动换刀系统并能进行维护保养; (6)能进行数控机床日常维护与保养 |

数控机床装调维修技术训练 (180) |

(1)数控机床常用元器件的原理与主要功能; (2)数控机床控制系统硬件结构; (3)数控机床电气原理图; (4)数控机床布线图; (5)数控机床机械部件及电气部件的拆卸与再装配; (6)数控机床相关参数的调整; (7)数控机床常见故障原因分析; (8)数控机床常见机械与电气故障排除 |

(1)了解数控机床常用元器件的原理与主要功能; (2)掌握数控机床控制系统硬件结构; (3)能分析数控机床电气原理图; (4)能识读数控机床布线图; (5)能对数控机床机械部件及电气部件进行拆卸与再装配; (6)能调整数控机床相关参数; (7)能分析数控机床常见故障原因; (8)能排除数控机床常见机械与电气故障; (9)取得数控机床装调维修工国家职业资格四级证书 |

九、专业教师基本要求

1.专任专业教师与在籍学生之比不低于1:36,研究生学历(或硕士以上学位)不低于5%,高级职称15%以上,获得与本专业相关的高级工以上职业资格60%以上,或取得非教师系列专业技术中级以上职称30%以上;兼职教师占专业教师比例10%-40%,其中60%以上具有中级以上技术职称或高级工以上职业资格。

2.90%以上的专任专业教师应具有机电类专业本科以上学历;3年以上专任专业教师,应达到“省教育厅办公室关于公布《江苏省中等职业学校“双师型”教师非教师系列专业技术证书目录(试行)》的通知”文件规定的职业资格或专业技术职称要求,如数控车工、数控铣工、加工中心操作工等。

3.专业教师具有良好的师德修养、专业能力,能够开展理实一体化教学,具有信息化教学能力。专任专业教师普遍参加“五课”教研工作,教学改革课题研究、教学竞赛、技能竞赛等活动。平均每两年到企业实践不少于2个月。兼职教师须经过教学能力专项培训,并取得合格证书,每学期承担不少于30学时的教学任务。

十、实训(实验)基本条件

根据本专业人才培养目标的要求及课程设置的需要,按每班35名学生为基准,校内实训(实验)教学功能室配置如下:

教学功能室 |

主要设备名称 |

数量(台/套) |

规格和技术的特殊要求 |

电工电子实训 |

通用电工、电子综合实验装置 |

10台 |

1.具有电工、电子学基本定理的验证功能; 2.具有常用电工、电子仪表的使用及基本电参数的测量功能; 3.可完成R、L、C等电路元件的特性分析及电路实验; 4.可进行与教学要求相关的单相、三相交流电路的应用实验; 5.具有基本放大器电路、稳压电源电路实验; 6.具有基本逻辑门的逻辑功能; 7.具有可靠的漏电保护功能 |

万用电表 |

10台 |

— |

|

信号发生器 |

10台 |

— |

|

数字示波器 |

10台 |

— |

|

数字式交流毫伏表 |

10 |

— |

|

设备控制技术实训 |

液压、气动传动常用元件 |

2套 |

— |

液压实验台 |

1台 |

1.具有压力控制、速度控制及多缸顺序控制功能; 2.具有泵的加载、卸载特性功能; 3.具有节流、溢流特性测试功能 |

|

气动实验台 |

1台 |

具有压力控制、速度控制及多缸顺序控制功能 |

|

空气压缩机 |

1台 |

— |

|

电气控制实验装置 |

4台 |

1.具有模拟常用机床电气系统控制的功能; 2.具有可靠的漏电保护功能 |

|

PLC控制实训设备 |

10台 |

1.集可编程序控制器、编程器、模拟控制实验板于一体; 2.具有PLC基本指令练习功能; 3.具有PLC实际应用的模拟实验与实物实验功能; 4.具有常用传感器的使用,包含霍尔传感器、位置传感器、光栅尺、接近开关等; 5.包含常用气动元件、磁性开关、电磁阀、压力开关等 |

|

金属加工实训 |

卧式车床 |

10台 |

— |

升降台铣床(立式) |

2台 |

— |

|

升降台铣床(卧式) |

4台 |

— |

|

万能外圆磨床 |

2台 |

— |

|

平面磨床 |

2台 |

— |

|

金属加工实训 |

机械分度头 |

4台 |

与机床配套 |

机用虎钳 |

6台 |

与机床配套 |

|

落地砂轮机 |

3台 |

砂轮直径:≥200 mm |

|

配套辅具、工具 |

20套 |

1.每台设备配工具箱1个 2.备有刀具、工具、辅具 |

|

配套量具 |

20套 |

— |

|

钳工实训 |

台虎钳 |

40台 |

— |

钳工工作台 |

40工位 |

— |

|

台式钻床 |

4台 |

— |

|

划线平板 |

5块 |

— |

|

划线方箱 |

5个 |

— |

|

落地砂轮机 |

1台 |

— |

|

机械分度头 |

1台 |

— |

|

机用虎钳 |

4台 |

— |

|

配套辅具、工具、量具 |

40套 |

— |

|

机械测量技术实训 |

游标卡尺 |

40件 |

— |

深度游标卡尺 |

5件 |

— |

|

高度游标卡尺 |

5件 |

— |

|

游标万能角度尺 |

10件 |

— |

|

外径千分尺 |

5套 |

— |

|

螺纹千分尺 |

5套 |

— |

|

内测千分尺 |

2套 |

— |

|

金属制直尺 |

5件 |

— |

|

刀口形直尺 |

5件 |

— |

|

直角尺 |

5件 |

— |

|

内径百分表 |

2套 |

— |

|

工作台 |

10只 |

— |

|

铸铁平板 |

10块 |

— |

|

杠杆百分表(杠杆指示表) |

5套 |

— |

|

机械测量技术实训 |

百分表 |

10只 |

— |

千分表 |

5只 |

— |

|

磁性表座 |

20套 |

— |

|

标准V形块 |

20套 |

— |

|

两顶针支架 |

2台 |

— |

|

表面粗糙度比较样块 |

5套 |

— |

|

影像投影仪 |

1台 |

— |

|

三坐标测量机 |

1台 |

— |

|

数控加工实训 |

数控车床 |

10台 |

— |

数控铣床 |

8台 |

— |

|

立式加工中心 |

2台 |

— |

|

刀柄与量、辅具 |

按机床使用要求配置 |

— |

|

数控机床安装及调试实训 |

装、调、维修用数控车床 |

4台 |

— |

装、调、维修用数控铣床 |

4台 |

— |

|

常用电气安装工具 |

8套 |

— |

|

常用检测工具 |

8套 |

— |

|

检验棒,检验套 |

8套 |

— |

|

桥尺 |

8个 |

— |

|

常用机械拆装工具 |

8套 |

— |

|

辅助工具 |

8套 |

— |

|

CAD/CAM实训 |

计算机 |

40台 |

— |

CAD/CAM软件 |

40节点 |

— |

|

服务器 |

1台 |

— |

|

交换机 |

1台 |

— |

|

数控加工、维修仿真软件 |

40节点 |

— |

|

投影机 |

1台 |

— |

|

激光打印机 |

1台 |

— |

|

多媒体教学软件 |

40节点 |

— |

十一、编制说明

1.本方案依据《省政府办公厅转发省教育厅 <关于进一步提高职业教育教学质量的意见> 的通知》(苏政办发[2012]194号)和《省教育厅关于制定中等职业教育和五年制高等职业教育人才培养方案的指导意见》(苏教职[2012]36号)编制。

2.本方案充分体现构建以能力为本位、以职业实践为主线、以项目课程为主体的模块化专业课程体系的课程改革理念。并突出以下几点:

(1)主动对接经济社会发展需求。围绕经济社会发展和职业岗位能力要求,确定专业培养目标、课程设置和教学内容,推进专业与产业对接、课程内容与职业标准对接、教学过程与生产过程对接、学历证书与职业资格证书对接、职业教育与终身学习对接。

(2)服务学生全面发展。尊重学生特点,发展学生潜能,强化学生综合素质和关键能力培养,促进学生德、智、体、美全面发展,满足学生阶段发展需要,奠定学生终身发展的良好基础。

(3)注重中高等职业教育课程衔接。统筹安排公共基础、专业理论和专业实践课程,科学编排课程顺序,精心选择课程内容,强化与后续高等职业教育课程衔接。

(4)坚持理论与实践的有机结合。注重学思结合、知行统一,坚持“做中学、做中教”,加强理论课程与实践课程的整合融合,开展项目教学、场景教学、主题教学和岗位教学,强化学生实践能力和职业技能培养。

3.中等职业学校依据本方案制定实施性人才培养方案。

(1)落实“2.5+0.5”人才培养模式,学生校内学习5个学期,校外顶岗实习不超过1学期。每学年为52周,其中教学时间40周(含复习考试),假期12周。第1至第5学期,每学期教学周18周,机动考试周2周,按28-30学时/周计算;第6学期顶岗实习18或19周,按30学时/周计算。

(2)任意选修课程可结合学生个性发展需求和学校办学特色针对性开设。以下课程仅供参考:

①公共基础类:礼仪、古典文学、中国名著欣赏、外国名著、人口资源等;或语文、数学、英语课程的拓展内容,如阅读与欣赏、口语与交际、应用文写作、专业数学(可含三角计算及应用、坐标变换与参数方程、复数及应用、逻辑代数初步等模块)、数控技术专业英语、职场英语口语等。

②专业技能任选课程:现代企业管理、市场营销基础、现代制造技术、特种加工技术、质量管理与控制、精密测量技术、电加工技术训练等;或技能拓展考级的强化课程,如制图员训练与考级等。

4.开发单位及核心成员。牵头单位成员:无锡机电高等职业技术学校,刘跃鹏、顾凌云。参与单位成员:江苏省连云港中等专业学校,王锦亚;常州机电职业技术学院,蒋庆斌;盐城机电高等职业技术学校,卞洪元;江苏省太仓中等专业学校,朱兵;无锡立信中等专业学校,钟耀光;昆山第一中等专业学校,陈连勇。

附录2

数控技术应用专业职业能力分析

职业岗位 |

工作任务 |

职业技能 |

知识领域 |

能力整合排序 |

|

普车加工 |

加工 准备 |

读图 |

(1)能读懂中等复杂程度车削类零件图; (2)能读懂简单车削类装配图 |

机械制图、金属加工与实训、机械加工检测技术、车工实训 |

一、行业通用能力 1. 识读图样的能力: (1)具有识读中等复杂零件图、简单装配图、简单电气图的能力; (2)具有计算机绘制中等复杂程度零件图及简单装配图的能力 2.动手加工能力: 具有手工制作和加工零件的能力(初级) 3.普通车床、铣床操作和加工能力(初、中级): (1)具有编制实施普通机床加工工艺的能力; (2)具有正确选择刀具、夹具、量具的能力; (3)具有刃磨常用刀具的能力; (4)具有普通机床操作和加工的能力(初、中级); (5)具有产品技术测量和质量控制的能力 4.数控车床、铣床操作和加工能力(初级): (1)具有编制实施数控机床加工工艺的能力(初级); (2)具有正确选择刀具、夹具、量具的能力; (3)具有手工编制数控加工程序的能力(初级); (4)具有数控机床操作和加工的能力(初级) 二、职业特定能力 1.数控机床操作和加工能力: (1)具有编制实施数控机床加工工艺的能力(中级); (2)具有手工编制数控加工程序的能力(中级); (3)具有使用CAD/CAM软件进行零件自动编程及加工的能力; (4)具有数控机床操作和加工的能力(中级) 2.数控机床装调和维护能力: 具有数控机床(数控机床、数控铣床、加工中心)装调和故障维修的能力 三、跨行业职业能力 1.营销能力 2.企业管理能力 3.创业能力 |

制定加工工艺 |

能读懂中等复杂零件的车床加工工艺文件 |

||||

能编制中等复杂程度车削类零件加工工艺文件 |

|||||

零件定位与装夹 |

能使用通用卡具(如三爪卡盘、四爪卡盘)进行零件装夹与定位 |

||||

刀具准备 |

能根据车削加工工艺文件选择、安装和调整车床常用刀具 |

||||

能刃磨常用车削刀具 |

|||||

零件加工与检测 |

零件加工 |

能进行外圆、端面、台阶、内孔、槽、普通螺纹加工 |

车工实训、机械加工检测技术、金属加工与实训 |

||

零件精度检测 |

能进行零件的长度、内外径、螺纹、角度精度检验 |

||||

普通车床维护与保养 |

普通车床日常维护 |

能根据说明书完成车床的定期及不定期维护保养,包括:机械、电、液压检查和日常保养等 |

机械基础、设备控制技术、电工电子技术与技能 |

||

普通车床故障诊断 |

(1)能发现普通车床的一般机械故障; (2)能发现普通车床的一般电气故障 |

||||

普通车床精度检查 |

(1)能检查普通车床几何精度; (2)能检查普通车床动态精度 |

||||

普铣加工 |

加工 准备 |

读图 |

(1)能读懂中等复杂程度铣削类零件图; (2)能读懂简单铣削类装配图 |

机械制图、机械加工检测技术、金属加工与实训、铣工实训 |

|

制定加工工艺 |

能读懂中等复杂零件的铣床加工工艺文件 |

||||

能编制中等复杂程度铣削类零件加工工艺文件 |

|||||

零件定位与装夹 |

能使用通用卡具(如平口钳、回转分度台)进行零件装夹与定位 |

||||

刀具准备 |

能根据铣削加工工艺文件选择、安装和调整铣床常用刀具 |

||||

能刃磨常用铣削刀具 |

|||||

零件加工与检测 |

零件加工 |

能进行外圆、端面、台阶、内孔、槽、普通螺纹加工 |

铣工实训、机械加工检测技术、金属加工与实训 |

||

零件精度检测 |

能进行零件的长度、内外径、螺纹、角度精度检验 |

||||

普通铣床维护与保养 |

普通铣床日常维护 |

能根据说明书完成铣床的定期及不定期维护保养,包括:机械、电、液压检查和日常保养等 |

铣工实训、设备控制技术、电工电子技术与技能、机械基础 |

||

普通车床故障诊断 |

(1)能发现普通铣床的一般机械故障; (2)能发现普通铣床的一般电气故障 |

||||

普通车床精度检查 |

(1)能检查普通铣床几何精度; (2)能检查普通、铣床动态精度 |

||||

加工 准备 |

读图 |

(1)能读懂中等复杂程度车削类零件图; (2)能读懂简单车削类装配图 |

机械制图、金属加工实训、机械加工检测技术、金属加工实训、数控车削技术训练 |

||

制定加工工艺 |

能读懂复杂零件的数控车削加工工艺文件 |

||||

能编制中等复杂程度车削类零件加工工艺文件 |

|||||

零件定位与装夹 |

能使用通用卡具(如三爪卡盘、四爪卡盘、液压卡盘)进行零件装夹与定位 |

||||

数控车加工 |

加工 准备 |

刀具准备 |

能根据数控车削加工工艺文件选择、安装和调整数控车床常用刀具 |

||

能刃磨常用车削刀具 |

|||||

编程 |

手工编程 |

(1)能编制由直线、圆弧组成的二维轮廓数控加工程序; (2)能编制螺纹加工程序; (3)能运用固定循环、子程序进行零件的加工程序编制 |

机械制图、CAD/CAM技术应用、数控车削技术训练 |

||

计算机辅助编程 |

(1)能使用计算机绘图设计软件绘制简单车削类零件图; (2)能利用计算机绘图软件计算节点坐标; (3)能使用数控车自动编程软件编辑直线、圆弧、螺纹零件车削加工程序 |

||||

数控车床操作 |

操作面板 |

(1)能按照操作规程启动及停止机床 (2)能使用数控车床操作面板上的常用功能键(如回零、手动、MDI、修调等) |

数控车削技术训练 |

||

程序输入与编辑 |

(1)能通过各种途径(如手动、RS232、DNC、SF卡等)输入加工程序; (2)能通过操作面板编辑加工程序 |

||||

对刀 |

(1)能进行对刀并确定相关坐标系; (2)能设置刀具参数 |

||||

程序调试与运行 |

能对程序进行校验、单步执行、空运行并完成零件试切 |

||||

零件加工与检测 |

零件加工 |

能进行外圆、端面、台阶、内孔、槽、成型面、普通螺纹加工 |

数控车削技术训练、机械加工检测技术、金属加工与实训 |

||

零件精度检验 |

能进行零件的长度、内外径、螺纹、成形面、角度精度检验 |

||||

数控车床维护与保养 |

数控车床日常维护 |

能够根据说明书完成数控车床的定期及不定期维护保养,包括:机械、电、气、液压、数控系统检查和日常保养等 |

数控车床结构与维护、设备控制技术、电工电子技术与技能 |

||

数控车加工 |

数控车床维护与保养 |

数控车床故障诊断 |

(1)能读懂数控系统的报警信息; (2)能发现数控车床的一般故障 |

||

数控车床精度检查 |

(1)能检查数控车床几何精度; (2)能检查数控车床动态精度 |

||||

数控铣加工 |

加工 准备 |

读图 |

(1)能读懂中等复杂程度铣削类零件图; (2)能读懂简单铣削类装配图 |

机械制图、金属加工检测技术、金属加工实训、数控铣削(加工中心)技术训练 |

|

制定加工工艺 |

能读懂复杂零件的数控铣床加工工艺文件 |

||||

能编制中等复杂程度铣削类零件加工工艺文件 |

|||||

零件定位与装夹 |

(1)能使用通用卡具(如平口钳、回转分度台)进行零件装夹与定位 (2)能选择、安装、使用刀柄 |

||||

刀具准备 |

能根据数控铣削加工工艺文件选择、安装和调整数控铣床常用刀具 |

||||

能刃磨常用车削刀具 |

|||||

编程 |

手工编程 |

(1)能编制由直线、圆弧组成的二维轮廓数控加工程序; (2)能运用固定循环、子程序进行零件的加工程序编制 |

机械制图、CAD/CAM技术应用、数控铣削(加工中心)技术训练 |

||

计算机辅助编程 |

(1)能使用计算机绘图设计软件绘制简单铣削类零件图; (2)能利用计算机绘图软件计算节点坐标; (3)能利用CAD/CAM软件完成平面轮廓铣削 |

||||

数控铣床操作 |

操作面板 |

(1)能按照操作规程启动及停止机床 (2)能使用数控铣床操作面板上的常用功能键(如回零、手动、MDI、修调等) |

数控铣削(加工中心)技术训练 |

||

程序输入与编辑 |

(1)能通过各种途径(如手动、RS232、DNC、SF卡等)输入加工程序; (2)能通过操作面板编辑加工程序 |

||||

对刀 |

(1)能使用刀具预调仪并在机内进行对刀并确定相关坐标系; (2)能设置刀具参数 |

||||

程序调试与运行 |

能对程序进行校验、单步执行、空运行并完成零件试切 |

||||

零件加工与检测 |

零件加工 |

能进行平面、轮廓、孔、槽、加工 |

数控铣削(加工中心)技术训练、机械加工检测技术、金属加工与实训 |

||

零件精度检验 |

能使用常用量具检验零件精度 |

||||

数控铣床维护与保养 |

数控铣床日常维护 |

能够根据说明书完成数控铣床的定期及不定期维护保养,包括:机械、电、气、液压、数控系统检查和日常保养等 |

数控铣床结构与维护、设备控制技术、电工电子技术与技能 |

||

机床故障诊断 |

(1)能读懂数控系统的报警信息; (2)能发现数控铣床的一般故障 |

||||

机床精度检查 |

(1)能检查数控铣床几何精度; (2)能检查数控铣床动态精度 |

||||

数控机床装调与维护 |

数控设备安装、调试 |

数控机床的安装 |

(1)能识读数控机床安装图及机床装配图; (2)能完成数控机床机械部件(如主轴箱、进给系统、刀架)安装 (3)能完成数控机床电气部分安装; (4)能完成数控机床的现场安装 |

机械制图、设备控制技术、机械拆装实训、电工电子技术与技能、数控加工技术训练、数控机床装调维修技术训练 |

|

数控机床调整 |

(1)能完成数控机床机械部件(如主轴箱、进给系统、刀架)试车调整 (2)能完成数控机床电气部分试车调整 |

||||

数控机床精度调试 |

(1)能调试数控机床机械精度; (2)能测试调整数控机床动态精度 |

||||

数控设备维护与保养 |

数控机床维护与保养 |

能根据说明书完成数控机床的定期与不定期维护保养 |

数控机床结构与维护、设备控制技术、电工电子技术与技能 |

||

数控机床故障诊断 |

(1)能读懂数控系统的报警信息; (2)能发现并解决数控机床的一般故障 |

||||

注:本表是方案开发组集成职业院校、行业企业专家共同开发。职业学校应结合本校特点和区域行业企业岗位需求,充分调研后,制定本校的该专业职业能力分析表。

- 上一篇:网站建设与管理专业人才培养方案

- 下一篇:模具制造技术专业人才培养方案

苏公网安备 32050902100515

苏公网安备 32050902100515